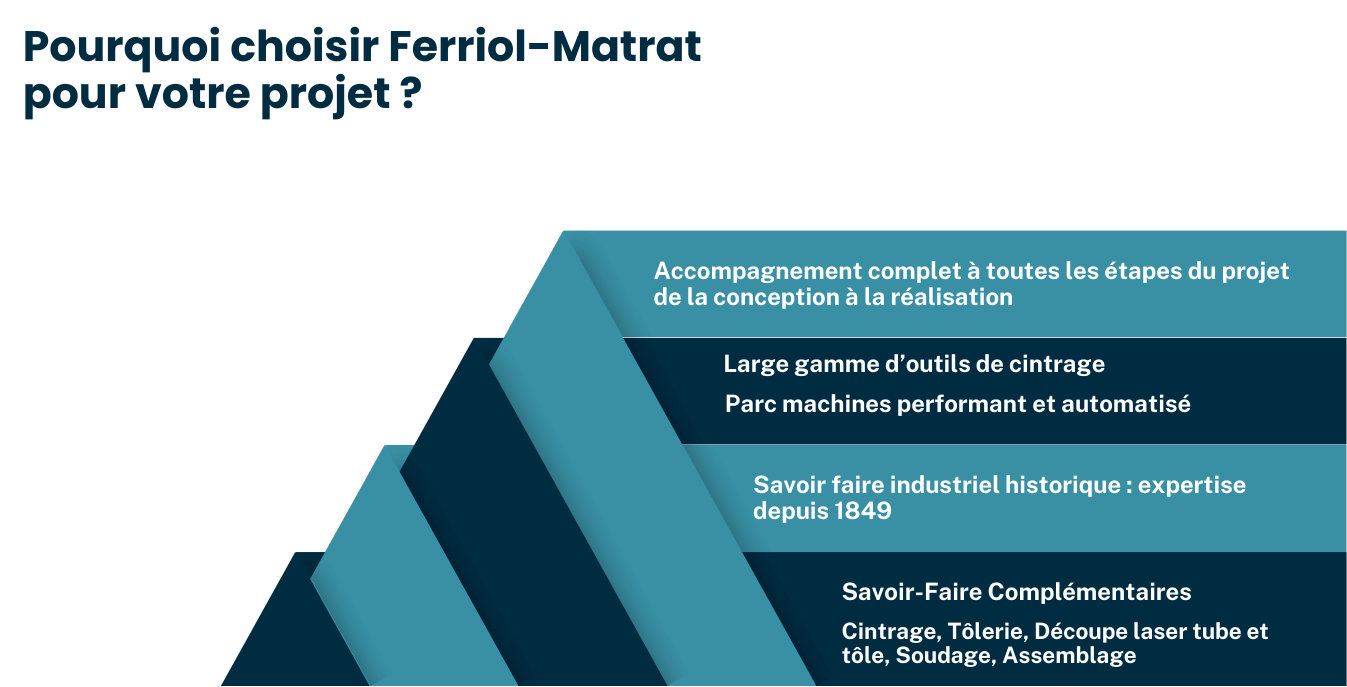

Le cintrage du tube avec ou sans rayon variable, est l’étape de mise en forme de tous types de tubes (tube carré, tube rond, tube rectangle…) et de toute matières (tube aluminium, tube acier, tube inox…). Ferriol-Matrat vous offre de nombreuses possibilités de cintrage de tube pour la réalisation de vos ensembles mécano-soudés.

Demandez un devis gratuit dès aujourd’hui et confiez-nous vos projets de cintrage et de travail du tube ! Contactez-nous